Chamacuero, Gto.

(También llamado Comonfort, Gto.)

CERÁMICA

La técnica de solidificar el barro y la arcilla mediante el calor es universal y muy antigua, prácticamente no hay cultura ni grupo humano que no tengan tradiciones al respecto. En Comonfort, por alguna circunstancia, solamente existe un taller dedicado a la fabricación de objetos de cerámica. Eleazar Leal y Ma. Eugenia Soto establecieron su taller hace doce años, incentivados por la idea de desarrollar su propia micro industria. Un viejo artesano de la cerámica -ya retirado- accedió a darles un curso remunerado y, tras algunos inevitables tropiezos, fueron perfeccionando su producción.

PIROTECNIA

En nuestro municipio existen varios talleres de pirotecnia, tal vez puede dudarse si la pirotecnia es una artesanía como tal, dado que, como debe de ser, el consumo de estos artículos no está a la venta para operación del público. Este añejo arte puede expresarse con algo tan simple como un cohete que se eleva silbando y detona en las alturas, hasta un elaboradísimo castillo que truena, chifla, lanza luces de todos los colores y suele culminar con una rueda que se propulsa a las alturas girando mientras nos obsequia una cascada de chispas de cualquier color.

RESINA.

En los últimos tiempos también se ha dado un desarrollo de productos fabricados en resina de poliéster. Los materiales industrializados, disponibles en la actualidad para este fin, son tan variados, que de algún modo han simplificado la producción de objetos artísticos. El uso de moldes de hule vulcanizado de silicón permite reproducir fielmente figuras complejas que, de otro modo, serían casi imposibles de duplicar. Por lo mismo, la oferta de productos es muy amplia. Por la relativa simplicidad del proceso y el costo de los materiales, los productos finales son de un costo accesible.

SELLOS PARA ESTAMPAR TORTILLAS.

No es exagerado decir que las tortillas hechas a mano son casi una artesanía, baste con valorar el trabajo que hay de por medio en su elaboración y el regocijo que su aroma y su sabor producen en nuestros sentidos. Como si esto no bastara, algunas afanosas mujeres se dan a la tarea de estampar sus tortillas para hacerlas más atractivas a la vista. Como dice el título, la artesanía en cuestión son los SELLOS para estampar las tortillas, no las tortillas en sí que, si bien son tradicionales, hechas a mano y altamente artísticas no es correcto catalogarlas como artesanías. Dado que la existencia de la tradición de estampar tortillas no es universalmente conocida, nos detenemos a mencionar en qué consiste ese significativo arte. De paso, y ya que estamos en el tema, es cierto que una parte de las mujeres que ejercen este arte tienen ascendencia Ñah Ñuh (otomí) y pueden o no enorgullecerse de ello, o puede ser que no les preocupe mucho. En cualquier caso el arte como tal no es más valioso porque lo ejerza un grupo indígeno o no, vale por sí mismo. Del mismo modo que la mujer que sabe hacer tortillas estampadas bellas y deliciosas tiene un mérito adicional, totalmente independiente a sus características étnico culturales, menos aún si dichas características se las imponemos desde fuera en un acto erróneo de sobrevaloración.

¿CÓMO SE HACE UN CASTILLO?

Un castillo, por lo menos al que nos estamos refiriendo, es una armazón de madera, compuesta de diferentes estructuras, adicionadas con artificios pirotécnicos que, con el encendido de una sola mecha, nos ofrecen un espectáculo de luces y sonidos que nos maravillará durante varios minutos, sobre todo si no hemos perdido la capacidad de asombro. A pesar del gran aparato y la monumentalidad del castillo, su construcción es absolutamente artesanal.

Todo comienza en un lugar muy, muy lejano. Perdón por decirlo con esos matices míticos, pero es que un taller de pirotecnia debe estar localizado en despoblado, dado el riesgo que esta actividad entraña. En este caso acudí a visitar el taller del señor Francisco Ortega a quien el conocimiento de la pirotecnia le viene, al menos, desde sus abuelos. Los jóvenes que me atendieron y explicaron con paciencia y amabilidad, coinciden en que están conscientes de que este es un trabajo peligroso, pero lo asumen con gusto y lo disfrutan.

Sea por razones prácticas o por cuestiones adicionales de seguridad, el taller se divide en varias secciones, en cada una se realiza una actividad diferente. En la primera de ellas se fabrican artículos que se ensamblan en las otras áreas. Uno de ellos es la mecha, un cordón recubierto de un compuesto que hace controlada y continua la forma en que este cordón se va quemando; este elemento es, si vale la expresión, el hilo conductor de todo el castillo, que llevará el fuego en el momento preciso a cada uno de los artefactos que lo integran. Dichos artefactos se elaboran a partir de un tubo de cartón. Aquí se fabrican dichos tubos, partiendo de tiras de papel que van enrollándose y adhiriéndose con engrudo, en todos los diámetros y largos requeridos.

Estos tres elementos se colocan de manera simétrica del otro lado de la rueda, evidentemente en sentido contrario para que ambas "vueltas" propulsen el armazón en la misma dirección, aunque su función no es generar movimiento, "bengala" y "silbato" también se colocan hacia el mismo lado.

Algunas de estas armazones llevan solo un par de elementos, otras dos o tres, para un total de dieciocho tubos en una sola rueda; si consideramos que un castillo suele llevar tres ruedas por lado, tenemos, al menos en estos elementos, algo así como doscientos dieciséis tubos entre "vueltas", "bengalas" y "silbatos". Por supuesto no prenden todos al mismo tiempo, aunque sí suelen irse prendiendo al unísono los de un mismo lado. ¿Cómo se hace para que así suceda? El artesano sabe cuánto tarda en arder su mecha, así que programará la longitud de la misma para que las tres o cuatro ruedas de un mismo lado prendan en el mismo momento, tiene también una mecha de tiempo a la que llaman cañuela; además, cada mecha puede derivar en otras dos o tres líneas. El camino de la mecha debe prever, también, el tiempo que invierte cada artefacto en quemarse y extinguirse.

Junto con estas ruedas pueden ir otros elementos, en ocasiones luces dispuestas para formar letras o figuras o conjuntos de ruedas más pequeñas, incluso, unas hileras de tubos que pueden hacer girar todas las armazones del castillo en conjunto.

En la parte más alta, y para quemarse al final de todo, va una corona, ésta también lleva sus bengalas y silbatos; unas "vueltas" la hacen girar y, cuando ha cobrado velocidad, otros tubos apuntados hacia abajo la elevan muchos metros por los aires. Hay que hacer notar que éstos últimos tubos no se colocan totalmente verticales, van un poco inclinados en la dirección del giro para no llegar a contrariarlo.

La segunda etapa del proceso es la que más conocimiento requiere, pues se rellenan los tubos de los diferentes artefactos, cada uno lleva un material o una combinación de materiales según la función que desempeñan. Muchos de ellos llevan barro, que, entre otras cosas bloquea uno de los extremos del tubo, para que el producto de la combustión salga hacia el lado que se desea, éste es un barro especial y, al igual que las sustancias pirotécnicas, se introduce en el tubo con una prensa y una serie de vástagos ya calibrados al diámetro y a la longitud necesaria para depositar el o los materiales de manera correcta. Ni pregunté, ni me dijeron, ni publicaría yo información al respecto de los cloratos, carbonatos, nitratos, o retratos con que se rellenan los tubos. Una vez armados y rellenos, los tubos suelen marcarse para indicar cuál es el lado correcto de encendido. También reciben un baño de cera que los hace impermeables, al menos lo suficiente para resistir una llovizna de varias horas o una lluvia un poco más intensa.

Armar un conjunto completo les lleva a cuatro artesanos de seis a ocho días de trabajo, pues hay castillos de varios tamaños y, en consecuencia, de diferentes precios. Me faltó comentar que, así como los tubos llevan un baño de cera que los protege de la lluvia, las mechas van dentro de un tubo de plástico que las mantiene en buenas condiciones, pues, como se dijo al principio: un buen castillo debe prenderse una sola vez y ese fuego primigenio caminará, hará estallidos o silbará para maravillarnos unos minutos, siempre y cuando no hayamos perdido la capacidad de asombro.

Agradecemos la amabilidad de los señores: Ignacio Granados Moreno, Francisco Javier Pérez Aboytes, Santos Alvarado, don Pedro Ramos y Francisco Ortega (panchito). Ellos, junto con otros talleres de pirotecnia de nuestro municipio han ejercido, para regocijo de todos nosotros el antiquísimo arte de dominar el fuego para embellecer la noche.

El siguiente paso consiste en colocar estos tubos en las armazones que después se fijarán al castillo. Estas armazones suelen ser circulares y tener un mecanismo que les permite girar libremente, se les llama "ruedas". Una armazón típica lleva un juego de tres artefactos, el primero llamado "vuelta" es auténticamente un cohete de propulsión a chorro, tan es así que provoca el movimiento de la rueda en su eje, al segundo tubo se le denomina "bengala" y es el que arroja chispas de luz o llamaradas en diferentes colores, en muchas ocasiones los colores tienen relación con el motivo de la fiesta, si son fiestas patrias las luces son tricolores, si son fiestas religiosas puede aludirse a los colores de la iconografía de un santo en particular, por ejemplo si es San Judas Tadeo, las luces irán en verde y amarillo. El tercer tubo es llamado silbato, tiene un compuesto que, combinado con el orificio de salida muy pequeño y un espacio libre para cierta resonancia produce un silbido agudo y prolongado.

Las ruedas, la corona y todo lo que se agregue al castillo se montan en unas estructuras secundarias que se ensamblan en un poste central, tradicionalmente de madera, aunque últimamente se fabrican también en metal. Este poste, por razones prácticas, se compone de varias partes ensamblables, aunque todo el conjunto, ya dispuesto en su lugar, llega a medir siete u ocho metros; no siendo raras algunas estructuras que alcanzan doce metros de altura o más, sobre todo si son de las que llaman tipo torre, que prescinden del poste central y se colocan directamente en el piso mediante "cubos" superpuestos. Vale la pena considerar que ésta forma de estructura es más bien para otros arreglos de fuegos de artificio, un poco diferentes al concepto tradicional de castillo. Como, por ejemplo, el castillo dispuesto en la remuda de la fiesta de los remedios de 2012: una estructura que medía más de quince metros de altura y por la que no vale la pena enredarnos en discusiones de si es un castillo o no, porque finalmente se prende, arde y nos fascina (llámese como se llame).

Sin embargo, lo más complicado fue encontrar el tipo de productos para los que hubiera suficiente demanda y no demasiada oferta, por lo que ahora, entre muchas otras cosas, fabrican tazas, saleros, incensarios, portarretratos, alhajeros, móviles, campanas, campanas en forma de animales, todos con una gran variedad de formas y una variedad de decoraciones todavía mayor.

El proceso se inicia con la preparación de la arcilla, la cual, además de las características necesarias para la cocción debe ser lo suficientemente líquida para verterse en moldes de yeso. El yeso extrae el agua del material vertido y, al cabo de unas horas, permite proceder al desmolde. En ese momento se quita a las piezas las huellas del molde y otras imperfecciones, se pulen con una esponja húmeda y se cuecen por primera vez durante tres horas.

Luego del cocido, media docena de mujeres talentosas las decoran utilizando pinceles y pigmentos especiales para cerámica. Tras el decorado, reciben un baño de esmalte por inmersión (las piezas), finalmente pasan al horno, ahora por seis horas. Del horno salen blancas, brillantes, listas para adornar cualquier rincón de nuestras casas, para servirnos un café, o, si fueren campanas, para deleitarnos con su dulce timbre.

En algunas comunidades del municipio (Orduña, Morales, Delgado, La Palma, etc), se conserva este añejo arte. Para ocasiones especiales -particularmente en las celebraciones de semana santa, pero también en bodas y bautizos- algunas mujeres de la localidad elaboran tortillas con bellos estampados. La técnica es sencilla pero, evidentemente, laboriosa y requiere de la utilización de un sello fabricado para este fin. No podemos decir que se fabrican gran cantidad de estos utensilios; el proceso de estampado es poco frecuente y, además, los sellos prácticamente no se deterioran.

De hecho, actualmente se conoce sólo a un artesano que los elabora y se sabe que algunos de los sellos tienen sus cien años de antigüedad. Miden unos veinte centímetros de diámetro y seis de espesor, se fabrican en madera de mezquite y suelen llevar dibujo por ambas caras. No obstante lo escaso de la producción, creemos que tiene un valor cultural muy alto, por todo el simbolismo que encierra.

La tinta para estampar las tortillas se fabrica a partir de una planta llamada muicle (justicia spicigera), cuyas hojas se doran y se sumergen en agua caliente hasta que ésta adquiere la consistencia necesaria para aplicarse al sello. La tortilla se coloca en el comal por unos instantes y luego se oprime contra el sello, se regresa al comal y se repite el proceso para el otro lado. Cuando el proceso termina se obtiene una pequeña obra de arte efímero, que no sólo tiene sabor y aroma apetecibles, sino que es bella en sí misma y herencia de una tradición casi desaparecida, pero no por ello menos valiosa y significativa.

La mayoría de estas fotografías fueron obtenidas durante un concurso que, al respecto de este arte, organizó la Casa de la Cultura Chamacuero en el año 2008, de otra manera habría sido muy dificil reunir moldes y tortillas de tan variado diseño.

La mayoría de los artesanos coinciden en que son ya varias generaciones dedicadas a este arte. La pirotecnia no sólo requiere la destreza manual para armar cada artefacto, la mezcla exacta de las substancias involucradas es un conocimiento que amerita muchos años de experiencia. Lamentablemente este oficio es peligroso y, aunque no son frecuentes los accidentes, sí llegan a suceder con consecuencias muy lamentables. Por ello, la próxima vez que veamos nuestros cielos engalanados con luces de fascinantes evoluciones, vale mucho la pena detenerse a pensar en el riesgo que su elaboración tuvo de por medio para los sabios artífices que los hacen posibles.

Cabe destacar, sin embargo, que pese a que la tecnología aporte materiales y técnicas que facilitan la producción, siempre será la destreza y sensibilidad del artesano la que dé calidad, valor, creatividad y belleza al producto de su trabajo.

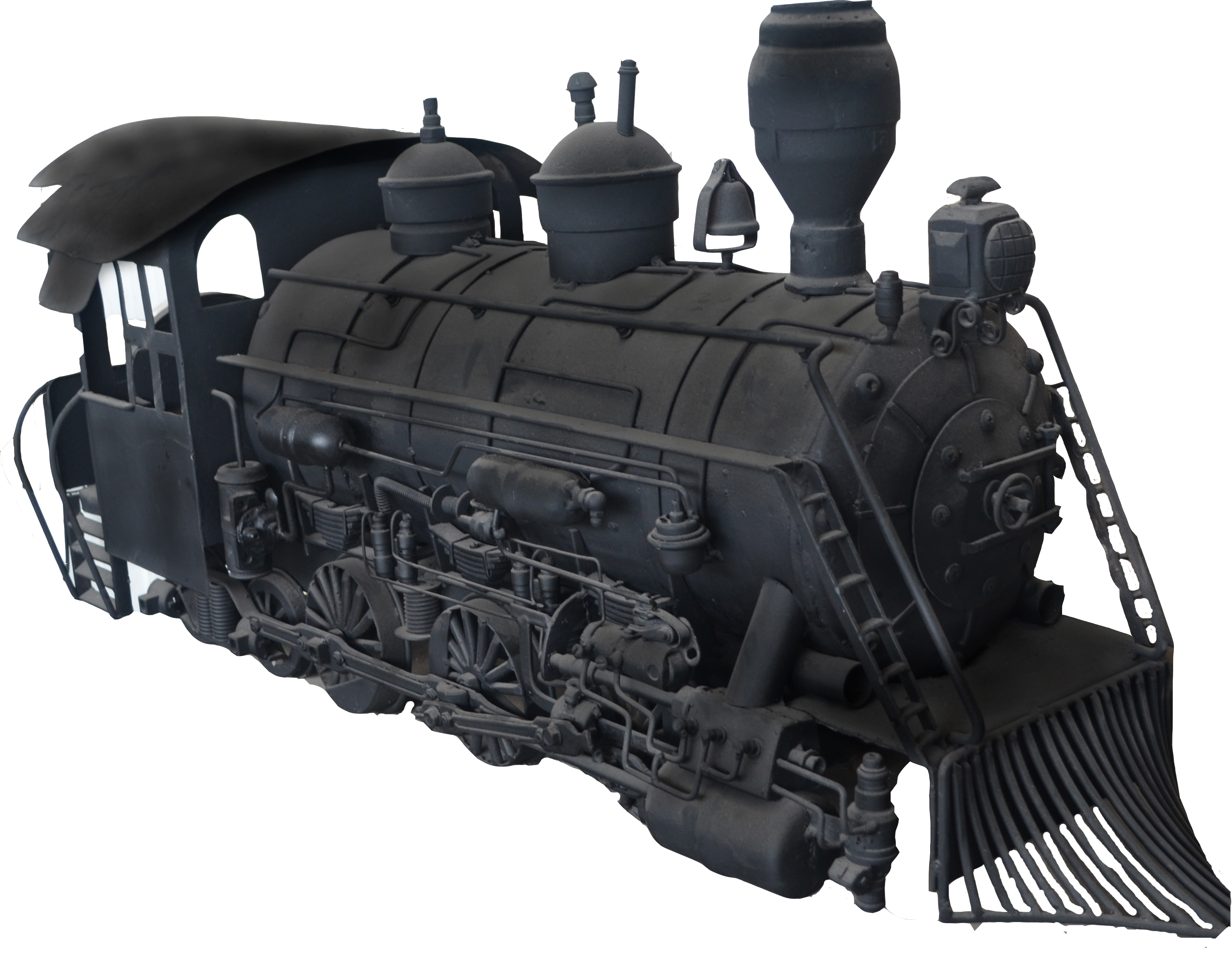

TRABAJOS CON CHATARRA

Realizar esculturas a partir de materiales de desecho (chatarra) puede parecer fácil para más de algún incauto. Si bien soldar un elemento de metal con otro no implica una dificultad insalvable, seleccionar el desecho que ha de formar cada parte de la escultura proyectada es la parte difícil de este arte. Además amerita una imaginación desbordada y un alto nivel de creatividad. Muchos de estos objetos están tan bien logrados que resulta difícil identificar el origen de las partes que las integran. Hace tiempo conocí al Sr. Luis de Empalme Escobedo y grande fue mi sorpresa al conocer sus trabajoso, me mostró varias de sus creaciones, las cuales llega a comercializar en precios muy accesibles.

La especialidad del señor Luis son las locomotoras, nada de extrañar si consideramos que radica en Empalme Escobedo, población de origen e historia ferrocarrilera. Si usted (como un servidor) es allegado a los trenes deberá valorar estas maravillosas creaciones. Además de todo originalísimas en su concepción y con el añadido valor de darle nueva vida a los desechos. Las locomotoras, como se sabe deben llevcar su ténder para mayor espectacularidad en su imponente presencia, aunque sea en modelos que, pese a ser modelos llegan a medir más de un metro de longitud.

Por si la fidelidad con los modelos de locomotoras reales que se reproducen no fuera suficiente, hay que agragar que el reciclado de cualquier tipo de material, que ya se clasifica como desecho, es de valorarse. No se me ocurre un uso mejor y más creativo para todo aquello que, de no ser por trabajos como este, iniciarían, en el mejor de los casos, un largo y costoso proceso de reciclaje. Con absoluto conocimiento de causa puedo comentar a ustedes que un modelo a escala realizado en plástico, madera, resina o una mezcla de varios materiales, tendría un precio muy superior al que maneja el señor Luis, pero estos modelos son todas de metal, algo mucho más acorde a la naturaleza de las locomotoras reales. Para evidenciar lo que digo, el propietario de la máquina ilustrada en la última fotografía me comentó que ésta mide un metro cincuenta de largo y pesa más de 60 kilogramos.

TALABARTERÍA

A finales de los años setenta, cuando yo estudiaba la secundaria, la enseñanza académica se complementaba con la impartición de talleres, pero TALLERES, con mayúscula donde los alumnos terminaban por aprender algún oficio, el cual podrían ejercer en caso de que no tuvieran oportunidad de seguir estudiando o en tanto lo conseguían. Había talleres de electrónica, taquimecanografía, estructuras metálicas, corte y confección, carpintería, cocina y TALABARTERÍA. De secundaria en secundaria estos talleres variaban, en algunos había dibujo técnico o electricidad, pero el de Talabartería tenía una singularidad ligada a su origen.

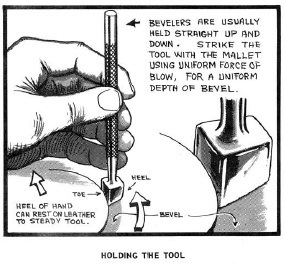

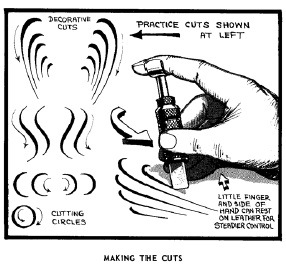

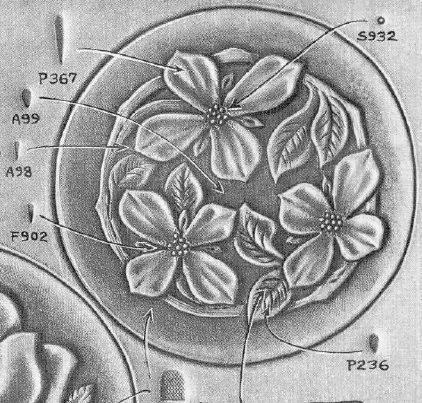

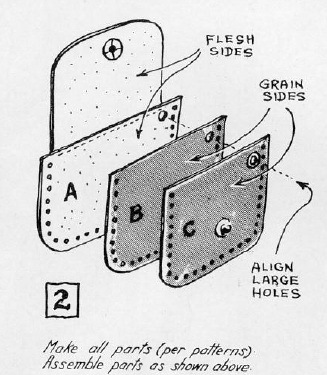

Al margen de la enredada etimología de la palabra y de lo que los diccionarios nos digan al respecto, en el taller de Talabartería de la secundaria Dr. Mora de Comonfort se fabricaban artículos de piel, principalmente cinturones, carteras, bolsos, carpetas, bancos, fundas, etc. pero con el añadido de ser artísticamente grabados con una técnica que podríamos llamar repujado o martillado. Porque si bien en todo el país se fabrican artículos de piel, la técnica del repujado es poco conocida y todavía menos utilizada.

¿Cómo entonces se enseñaba en un taller de secundaria en nuestro pueblo? El profesor Eduardo González San Vicente fue maestro de inglés durante más de 30 años; desde que la escuela secundaria se fundó en 1960. Años antes de esta fecha llegó a sus manos, de algún modo, el catálogo de una cadena de tiendas llamada "Tandy Leather Company", especializadas en la venta de herramientas para confeccionar artículos en piel. Hay que tener en cuenta que en otros países la gente es muy dada a tener muchos pasatiempos en su casa y pocas fiestas, aquí estamos exactamente al revés, será el clima o nuestro carácter pero por ello mismo no hay aquí tiendas especializadas en pasatiempos creativos. El profesor Eduardo (el ticher) escribió a la tienda y por correspondencia (y hablamos del servicio postal de los años cincuenta) a lo largo de muchas entregas recibió herramientas instrucciones y manuales para cortar, estampar, coser y barnizar la piel. Muchos de ellos todavía se consiguen y son de la autoría de un célebre y destacado artífice llamado Al Stohlman. Este proceso debió ser muy largo, en más de alguna ocasión le habrán resuelto sus dudas y sus inquietudes, pero el profesor Eduardo aprendió sobradamente esta disciplina. Si bien esta labor no es extremadamente difícil, no es poco el mérito de aterrizar una técnica extranjera en nuestro contexto y con los recursos disponibles en ese entonces. Para ello se requiere imaginación, disciplina y constancia.

Pero a pesar del esfuerzo y desembolso que le hayan representado, no tuvo reparo en proponer esta disciplina para la formación de un taller en la Escuela Secundaria, cuando ésta entró en funciones en 1960 Y mucho más allá, él aportó la herramienta para la fundación de este taller. Aquí hay que valorar no sólo el importe monetario de este equipo (unos doce o quince mil pesos de estos tiempos) sino la tremenda dificultad de traer estos objetos desde los Estados Unidos, lo cual en aquél entonces era mucho más complicado. Hacia 1970 el profesor Lorenzo González Elías, quien había sido alumno del profesor Eduardo cuando cursó la secundaria, se hizo cargo del taller y siguió enseñando esta disciplina hasta 1990, cuando se le pidió que lo modificara de "Talabartería" a "Artesanías", argumentándole que el costo de la piel era muy alto. Aquí entre nos, la piel apropiada para hacer estos trabajos se llama Sillero (Sillero Simón le decían en mis tiempos) y cuesta entre 3.40 y 4.00 pesos el decímetro cuadrado. Échele cuentas, un cinturón de 110 cm de largo y 4 de ancho nos da 4.4 dm2 igual a 15.84 pesos, veinte pesos exagerando. ¿Le parece caro? ,¿Más si pensamos que estampar esos 4.4 dm2 podrían llevarle varias semanas al esmerado estudiante? Si de 1960 a 1990 se impartió este taller, hablamos de 30 años y unos seiscientos o setecientos alumnos que aprendieron este arte. Sin embargo, prácticamente ninguno lo ejerció después, ni siquiera por afición y hay una razón de orden práctico: La herramienta no se consigue fácilmente (o al menos no antes del uso generalizado del internet) porque como ya dije, la técnica del martillado no está mayormente extendida en México. Un servidor, que tuve una breve y circunstancial participación en este taller con el profesor Lorenzo, me avoqué a con seguir estas herramientas en la ciudad de México, recuerdo haber visitado peleterías y tiendas de piel con nulos resultados. Con la misma decadencia o el cambio de enfoque de los talleres en las escuelas secundarias, esta singular actividad dejó de enseñarse en definitiva. Aunque la herramienta había ido mermando a lo largo de treinta años, cuando el profesor Lorenzo se retiró dejó todo lo que quedaba en la Institución, ahora debe andar arrumbado en alguna bodega. Conviene aclarar que fue maestro de matemáticas durante muchos años, no sólo de Talabartería. Luego de su jubilación pasó cinco años aprendiendo el agridulce sabor del ocio, un día su nieto le pidió acompañarlo a Celaya a comprar un cinturón, como no encontraron uno que les gustara, su hija lo animó a buscar la piel y decidirse a cortar, coser, estampar, ribetear, etc. Así que hoy en día sigue ejerciendo este oficio, si bien ya no aplica las técnicas más laboriosas, sí fabrica bancos, cinturones, fajas, portaestandartes, fundas, etc. mismos que pueden ser adquiridos o encargados en su domicilio particular de la calle Arista. Del mismo modo su hermano continúa enseñando esta técnica en la escuela telesecundaria 216. Y usted, amable lector, tal vez se pregunte ¿para qué hablar de una artesanía que casi no se ejerce? Además de la nostalgia y el aprecio por el profesor Lencho, hay en este pueblo unos seiscientos exalumnos que recordaran su paso por este taller, los bellos objetos que fabricaron y, tal vez, como yo, la frustración de no poder seguir ejerciendo este arte. Si así fuera, si usted, amable lector es uno de ellos y quiere volver a tomar su cuchillo giratorio, el bevel, o el veiner, le aseguro que hoy es mucho más fácil que antes y que si acude con el profesor Lorenzo él tendrá mucho gusto en volver a transmitirle todos los secretos de la Talabartería.

Agradezco profundamente al profesor Lorenzo González Elías por la información que tan amablemente nos proporcionó para este artículo y por el agradable rato de remebranzas que nos brindó para tal fin.

Desde que comencé a redactar artículos sobre las diferentes artesanías que se elaboran en nuestro municipio, pretendí conocer la manufactura de comales de barro, de los cuales sólo sabía que se elaboraban en la población de Neutla. Así que le pregunté al señor J. Asunción Franco sobre el tema, él me contactó con la señora Pureza Sánchez Ibarra quien amablemente me platicó los siguiente : Los comales de barro son mucho más baratos que los de lámina, pero aunque tardan un poco más al calentarse, una vez calientes requieren de poco fuego para seguir en su temperatura, además el sabor de las tortillas y otros alimentos calentados en este comal tienen un sabor diferente. En Neutla sólo dos artesanos fabrican estos antiguos artefactos: don Quirino Sandoval que está por cumplir setenta años y don Onésimo Sandoval que frisa los cincuenta.

Hasta hace poco, otro artesano, don Ciriaco, fabricaba además tinajas para el agua, también de barro rústico que no lleva vidriado, greca o pintura de ninguna especie. Lamentablemente don Ciriaco falleció hace unos años sin que sus descendientes continuaran con esta actividad. Un caso similar es el de los señores Arroyo y los señores Mezquitillo, quienes durante muchos años fabricaron comales, pero cuya tradición familiar murió junto con ellos.

Un problema con el que los fabricantes deben lidiar es el clima, la lluvia les impide poner a secar sus piezas y el viento puede también echarlas a perder.

El comal más común mide 45 cm., pero pueden hacerse sobre pedido más grandes o más pequeños. Cada uno de los artesanos fabrican alrededor de 100 o 120 comales a la semana, suelen auxiliarlos sus esposas o hijos, ya sea en el proceso mismo o en la obtención de materia prima y de leña para el horno.

Sigue habiendo demanda de estos productos, tanto en el municipio como fuera de éste, la prueba más evidente es que los artesanos los siguen fabricando.

Ya con este conocimiento la señora Pureza, con la misma amabilidad, y distrayéndose de sus labores, me llevó a conocer a don Quirino Sandoval para ver el proceso de fabricación. Aclaro que, aunque todo mundo lo conoce por Quirino, cuando le pregunté su nombre me dijo llamarse Aquilino Sandoval Frías. Como es de suponerse , don Quirino nos contó que hace cincuenta años su padre le enseñó esta labor y a su padre su abuelo hace más de un siglo. Tanto don Quirino como su esposa y su hijo Jesús me platicaron y mostraron con gentileza el proceso de fabricación.

Podemos pensar que la tierra negra para hacer el barro es abundante y fácil de conseguir, esto es cierto a medias, no toda la tierra negra, esa que vemos en toda la región, es apropiada para el barro; muchos años de experiencia acumulada le permiten distinguir, a don Quirino o a su hijo Jesús, el material que puede moldearse del que resultará quebradizo o con tendencia a otros defectos. Acarrean en burros varios costales, no sin antes pagar una cuota a los propietarios de los terrenos.

En ocasiones el barro es una mezcla de materiales provenientes de varios terrenos. Una vez en su taller la tierra se muele mediante un madero. La tierra es golpeada hasta que los terrones son del tamaño de una uva. De ahí se cierne en un harnero realmente fino (de tela mosquitera). Sobra decir que un buen número de partículas son retenidas en el harnero y desechadas.

A esta tierra le agregan agua y la amasan hasta que gana la consistencia necesaria para el modelado. Como se habrán imaginado, el modelado es la parte más interesante y artística del proceso. Sobre una mesa de concreto previamente tratada Jesús (o don Quirino) coloca el barro ya amasado, lo va extendiendo poco a poco hasta alcanzar el tamaño necesario, cerca de ese punto levanta la pieza y extiende un polvillo ocre sobre la mesa, este polvillo sirve como desmoldante, entonces extiende el barro al tamaño deseado, aproximadamente 50 cm y con increíbles y certeros movimientos, girando y palmeando el material consigue un espesor absolutamente uniforme de 2 cm en una circunferencia casi perfecta.

Es el momento de agregar una arcilla de color rojo encendido al que llamó correctamente almagre. El almagre, de consistencia mucho más diluida se extiende sobre toda la pieza, logrando que la superficie antes marrón oscuro, tome un tono rojizo claro. Este agregado es importante para que la superficie que recibe los alimentos tenga un color anaranjado.

A continuación clava un compás rústico en el centro de la pieza y recorta un círculo. La tira sobrante tiene un ancho uniforme, lo que comprueba que el círculo era bastante perfecto. Con rápidos movimientos redondea el canto del futuro comal, el cual, pese a quedar escuadrado por el corte del compás, rápidamente gana un borde semicircular en toda su circunferencia (Se nota que me fascinó contemplar el moldeado ¿verdad?).

Es el momento de poner a secar la pieza, la mesa de trabajo está ubicada en un cuarto casi cerrado en su totalidad, donde las piezas pueden ponerse a secar sin peligro de que el viento o la lluvia las estropeen. El piso de este cuarto está cubierto de pared a pared con una gruesa capa de arena mezclada con tierra lama. Sobre esta superficie el artesano, ayudado de un trozo de madera, traza una forma cóncava perfectamente circular, con sumo cuidado levanta el futuro comal de la mesa, colocándoselo sobre ambas manos y lo coloca en la forma cóncava que acaba de forjar.

En este punto las piezas, blandas y deformables, deben permanecer hasta cuarenta y ocho horas hasta que adquieren una dureza que permite manejarlas más fácilmente , este tiempo depende de las condiciones ambientales, a más calor y menos humedad el tiempo de secado bajo techo puede reducirse a la mitad.

Cuando las piezas adquieren la dureza requerida se ponen a secar al sol, requisito indispensable para poder cocerlas en el horno, éste consiste en dos bardas paralelas de piedra, de unos setenta cm de altura, sobre las que se colocan, en posición vertical los comales a cocer, en la parte baja se aplica leña durante muchas horas.

Las piezas en cocción se cubren por encima con comales cocidos que se fracturaron o deformaron, con ello se resguarda el calor, hacia el final del cocido la piezas alcanzan un rojo vivo. En este punto les colocan encima las brasas restantes, con la intención de uniformizar la cocción.

Cuando son manejables, ya frías, y si no sufrieron percance alguno se colocan en huacales de madera para viajar mucho trecho.

Guiado por mi curiosidad adquirí uno de estos comales, además de ser muy baratos, puedo asegurarle, amable lector, que desde el punto de vista de mi paladar, sí son más sabrosas las tortillas calentadas en un comal de barro. Anímese a comprar el suyo, si no lo convence el sabor seguramente, y más ahora que conocemos el proceso de fabricación, tendrá mayor aprecio por este objeto, de aspecto tan sencillo pero de tan evidente y probada utilidad.

Agradezco mucho la amabilidad y gentileza de la Sra. Puereza Sánchez Ibarra, del señor Aquilino Sandoval Frías y del joven Jesús Sandoval Hernández, conocer personas como ellos y muchos otros que figuran en este espacio electrónico es de las satisfacciones más grandes que mi labor como cronista me proporciona.

DON QUIRINO SANDOVAL FRÍAS

Y EL JOVEN JESÚS SANDOVAL HERNÁNDEZ

Artesanías y otras tradiciones

Cerámica

Pirotecnia

Pirotecnia II ¿Cómo se hace un castillo?

Sellos para estampar tortillas

Resina

Comales de barro

Talabartería

Trabajos con Chatarra

Tejidos de Lana

Hace más de cuarenta años, el señor Benjamín Nolasco conoció el arte de hacer tapetes de lana, tejidos. Su futura esposa laboraba en un taller, en la ciudad de San Miguel Allende, en donde, entre otras, se realizaba esta actividad. Al contraer matrimonio los propietarios del taller lo invitaron a trabajar con ellos; aunque no conocía tal actividad, entender lo suficiente como para realizar los tejidos le llevó un mes y, viendo la demanda que había en ese momento de los tejidos de lana, su esposa le sugirió que pusieran su propio taller.

Coincidentemente un señor de Dolores Hidalgo había acudido a tratar de vender unos telares en el taller donde trabajaban, pero ante la negativa dejó dicho, por si cambiaban de opinión, que vivía cerca de la central de Dolores. Con esa escasa información dieron con él y les mostró unos telares bastante antiguos y con algunas piezas casi apolilladas. Los compraron, los llevaron a su domicilio, los armaron y les cambiaron las piezas que parecían más deterioradas. Una vez armados dilataron cerca de quince días en disponer todo para iniciar una pieza tejida (hoy en día esto le demora unas dos horas). Como quiera que sea salieron las primeras piezas, un poco lejanas a la calidad que alcanzarían poco después, pero empezaron a generar existencias de su mercancía.

Cuando ya tenían una cierta cantidad de tapetes de diferentes tamaños y diseños, se dirigieron a la ciudad de Guanajuato, para tratar de venderlos por las calles de la ciudad. Para cuando, bastante desanimados, planeaban su regreso a Comonfort, cerca del Mercado Hidalgo una persona les compró un tapete y les dio una valiosa recomendación:

"Vayan a Tlaquepaque, Jalisco, ahí van a poder vender mucho más que aquí en Guanajuato".

Así lo hicieron, aunque no conocían aquella ciudad; vendieron más que en Guanajuato. Al día siguiente, por la mañana, se les acercó un muchacho con modales muy afeminados y vestimenta muy femenina, les preguntó si habían vendido en algún establecimiento, como le indicaron que no los llevó con su patrón. Era un señor de origen canadiense y éste, que tenía un pequeño local donde había para venta unas cuatro o cinco piezas similares, les preguntó el precio y, al conocerlo, de manera inesperada les dijo:

"Trato hecho, déjenme todo lo que traigan, se me regresan ahorita y cuando tengan más me los traen".

Ya con tan buen acomodo de sus productos fueron a surtirse de lana a Zacatecas y comenzaron a producir más tapetes. Como lo había ofrecido, el canadiense les compró todo lo que llevaron durante muchos años, esta relación de trabajo también fue benéfica para él, porque inicialmente compraba a los fabricantes de San Miguel Allende que siempre han sido más caros que sus competidores. Al cabo de un tiempo ya no tenía un pequeño local sino un par de mucho mayor tamaño donde también ofrecía artesanías de otro tipo y otras regiones del país.

Esta relación comercial se prolongó por décadas, en algunos momentos de los años noventa, el señor Nolasco tenía varios telares y varios trabajadores produciendo regularmente.

También es conveniente decir que los telares de formato mayor a 2.50 de ancho (aunque el largo puede ser cualquiera) deben hacerse en dos partes, mismas que se unen cosiéndolos con mucha precisión para que dicha unión sea imperceptible.

Ahora bien, ¿cómo se hace un tapete de lana? Ya dijimos que la lana, la que sala de la oveja se carda, se estira se lava y se termina convirtiendo en un hilo de cierto grosor. Para otros usos y para tejer prendas de vestir el grosor del hilo es mucho menor.

El proceso, evidentemente se inicia trasquilando las ovejas, los borregos, o como se le quiera llamar al animal que tiene lana en su pelaje. Este material se empaca en costales, en algún momento, en las rancherías cercanas a San Miguel las personas que tenían ovejas la tiraban, no le daban un uso. De vez en cuando venía gente del estado de México y la compraba o en Doctor Mora, pero hacían lana muy delgada para gabanes o cobijas

Después de trasquilarla se mete a un "sacudidor" o se lava primero en unos canastos grandes en el río, se tiende y se pone a secar. El sacudidor tiene un rodillo con púas, pero gira a gran velocidad y la va sacando, la abre y sale esponjada, ahí se desprende la tierra que tenga. De ahí pasa a la carda que es una máquina con diferentes rodillos y más adelante una cabecera va dividiendo la lana, sale un tipo de velo, que cortan unas correas. Sale un pabilo que se ve enredando de ahí pasa a un torcedor y con seis de esos pabilos se hace lana que requiere el señor Nolasco para sus tapetes. Pero observando el hilo de esta madeja se ve en determinados puntos irregular, no de un grosor siempre uniforme, pero ello es propio de un proceso artesanal.

Sabemos que, en cualquier tejido, al conjunto de hilos que se colocan en sentido "vertical" se le llama urdimbre. Al conjunto que se va intercalando con los hilos de la urdimbre se le llama trama.

La urdimbre de estos tapetes está compuesta por un hilo mucho más delgado que, además no es de lana, pero es muy resistente, tendrá un milímetro de diámetro en tanto que los hilos de lana de la trama tendrán unos cuatro milímetros de diámetro.

(Cabe recordar que antiguamente, el lunes de la fiesta de corpus, fiesta de los gremios, en nuestra población, se dedicaba a los trapicheros, personas que colectaban la lana entre quienes tenían ovejas y elaboraban hilos para tejer zarapes, también que en el museo dr. Mora, estaba está un enorme telar bastante antiguo. Me comentó nuestro artesano que tiene conocimiento de que, efectivamente, sobre todo por el rumbo del Calvario había estos trapicheros, hacían cobijas y gabanes, pero cardaban la lana con cardillas de mano, pero como era lana muy delgada ameritaba muchos hilos y mucho trabajo para cada pieza. Y acababan siendo muy caras o, como suele suceder, muy mal retribuidas).

Cuando don Benjamín me comenzó a hablar de los telares yo me imaginaba un bastidor, como una mesa, en dos de cuyos extremos se tensaba la urdimbre y luego con algún tipo de aguja la trama iba pasando, por arriba y por debajo de la urdimbre para hacer el tejido.

Mi imaginación acertó parcialmente: primero, no tiene aspecto de mesa o de superficie plana, parece una máquina de gran tamaño en todas dimensiones y, pese al ordenado y bello trabajo que se obtiene, el aspecto de los elementos que lo integran es caótico para el observador inexperto. En segundo lugar, los hilos de la urdimbre sí se colocan de manera vertical pero otros elementos los tensan hasta colocarlos horizontalmente, más singular aún, el tejedor no va pasando el hilo de la trama alternadamente, arriba y abajo, un mecanismo de este telar hace que suban y bajen los referidos hilos alternadamente. Este mecanismo se acciona con pedales, más correctamente llamados pisaderas. Adicional a esta complejidad, que sin lugar a dudas acelera el trabajo, otro elemento, al que llaman peine, desciende en cada paso de la trama y compacta el tejido en proceso. Si describir este telar es complejo, imagino los años que llevará aprender a utilizar y darle los cuidados y mantenimientos necesarios.

Como es de suponerse, a un cliente así se le acaba teniendo aprecio y confianza; partiendo de esa confianza el cliente le vendió, con amplias facilidades, una máquina para producir hilo de lana, porque sabrán ustedes que para pasar de las fibras que se cortan de la oveja a un hilo que puede ser tejido hay un largo proceso que implica lavar, cardar, dividir, estirar y trenzar estas fibras. Todo eso se pretendía que, de manera automatizada, hiciera esta máquina. Pero era una máquina usada que llegó desarmada y, luego de un meticuloso proceso de ensamblado, no pudo evitarse la tradicional contrariedad de que sobraron piezas.

El señor Benjamín estuvo tratando de hacer producir su involuntaria inversión, aunque por más que preguntaba no daba con alguien que tuviera conocimiento suficiente para ayudarle. Para colmo, aunque su cliente le ofreció muchas facilidades recibía la producción de tapetes descontando la totalidad del importe en cada entrega. Así pasaron casi dos años. Pidió ayuda a sus proveedores de lana de Zacatecas y no obtuvo nada, porque sabían que podía convertirse en su competencia. De manera muy circunstancial un amigo de don Benjamín, coincidió en una cantina en Escobedo con unas personas, los escuchó hablar de algo que sonaba como a telares o de menos a maquinaria. Se acercó y resultó que laboraban en la fábrica de Soria, les platicó de la máquina de don Benjamín y estas personas aceptaron ir a verla, si les ofrecían algo para seguir en el ambiente que estaban, su amigo los subió a todos en su combi y los llevó de sorpresa a Comonfort; cumpliendo el acuerdo don Benjamín les ofreció unas bebidas. al ver la máquina dieron datos del año de fabricación y del fabricante, diagnosticando que faltaban unas bandas y otras piezas pequeñas, pero que quizás funcionara. Uno de ellos ofreció asistir los sábados y no a reparar la máquina sino a decirle cómo para que tomara conocimiento detallado del funcionamiento. Luego cuatro sábados, que generaban trabajos en el resto de la semana, empezó, pese a todo, a dar producción. Empezó a comprar lana en los ranchos y a procesarla, con muchas dificultades al principio, pero sacaba sus madejas y las metía en sus telares. Aun así, continuaba comprando una parte en Zacatecas. No fue mucho el tiempo de esta producción, porque el proceso genera mucho ruido y una gran cantidad de polvillo que, pese a provenir de un producto natural, a la larga era perjudicial para la salud, esto y el hecho de que no era tan lucrativa la producción de madejas de lana, como la de los propios tapetes acabó por arrumbar la singular máquina.

La lana tiene un color natural casi blanco, una mezcla entre gris y beige muy, muy tenues, pero también aprendió el teñido de este material en todos los tonos imaginables y, si la producción de las madejas de lana no era del todo inocua para la salud, el teñido, que es en caliente y con el uso de ácido sulfúrico fue ejercido durante menos tiempo que la producción de madejas.

Regresando a la tranquilidad de sus telares don Benjamín siguió produciendo tapetes y productos similares, aunque la demanda disminuyó con el acceso de productos de la India, coreanos y de otros países que, a decir de nuestro artesano pueden verse muy bonitos el primer día, pero se deterioran con el tiempo y las lavadas porque vienen pegados. El comercio de sus productos ya no fue igual, en general todas las artesanías se afectaron por este motivo. La misma zona artesanal de Tlaquepaque, que tuvo grandes épocas de bonanza hoy tiene menos actividad comercial. Esa es en parte la razón de que esta actividad se ha convertido casi en un pasatiempo pero que, por serlo no le deja mucho tiempo libre para otras actividades y por el cual sigue recibiendo una retribución económica, además de las consabidas satisfacciones que produce hacer algo con toda la dedicación posible, desde el tapete más pequeño de 0.50 x 1.00 m hasta el de 2.50 x 3.50.

Aunque, como ya se mencionó, la demanda, en especial de formatos más grandes, ha disminuido. Una característica especial de sus tapetes es que llevan un terminado en todo el perímetro, a diferencia de otros estilos que dejan los hilos a manera de barbas. Y aunque dicho acabado sería indispensable solo en los extremos, se hace en todo el perímetro para uniformizar. Alguna vez sí colocó el acabado de barbas en sus tapetes, pero le pareció mejor terminado el que actualmente aplica en toda su producción.

En los tiempos de mayor demanda, cuando el señor Nolasco llevaba sus productos a Tlaquepaque, el canadiense tenía otro proveedor que llevaba tapetes de características ligeramente diferentes, con hilo de lana todavía más gruesa. Pero aquel proveedor tenía la mala cualidad de ponerle peros a todos los pedidos que le hacían, pretextando que los tamaños, los tiempos o los diseños eran muy complicados. De tanto reniego un día se le ocurrió al canadiense preguntarle a don Benjamín si podía hacer ese tapete, se comprometió a intentarlo y al cabo de varios encargos terminó recibiendo todos los pedidos que le hacían a su competidor, no sin que antes le encomiaran la actitud de no poner pretextos ni peros a los encargos.

Este camión hizo la primera ruta de transporte público en el municipio. Esta ruta iba desde el centro de Comonfort, hasta la comunidad de La Palma. Aproximadamente 3 km de ida y los mismos de vuelta, lógicamente. La ida de establecer específicamente esa ruta fue de don José. En los primeros años llegó a suceder que este camión se descompusiera y don José, como no tenía modo de repararlo ahí, ni de remolcarlo, bajaba el pasaje, cerraba el camión y lo dejaba ahí el tiempo que fuera necesario.

Posteriormente le inteligió para repararlo, también lo remolcaba, lo llevaba a su terreno y ahí le hacía las reparaciones necesarias; aprendió de mecánica, digamos que por necesidad, porque no tenía formación de mecánico automotriz. Y aprendió por sí mismo, lo cual no es poco mérito. A veces si la reparación era ya más complicada el señor Quintiliano Prado le asesoraba un poco.

Al primer camión la gente le apodó "La Malesoco". Cuentan que don José Arellano se hizo compadre de una señora de La Palma y dicen que cuando pasaba por ahí la señora le gritaba: "Pérate, compadre, que se queda Malesoco", así que la gente le puso al camión "La Malesoco". Este camión tenía motor a Gasolina, pero posteriormente fue substituido por un vehículo con motor a Diesel, un International modelo 69.

Aunque ya es el único artesano en su taller el señor Nolasco conserva cuatro telares, apropiados para diferentes anchos de tapetes, si bien hacer un tapete de cincuenta centímetros en un telar de 2.50 m es posible, no resulta práctico en modo alguno. A diferencia de otros tipos de tejidos no se utiliza una lanzadera para pasar la trama entre los hilos de la urdimbre, se hace un cadejo (una bolita en términos de neófitos como yo). Ese cadejo en cada pasada se va desenrollando, al terminar se añade a otro (y la multitud de fibras facilita el añadido) para continuar el trabajo.

Al tejido, propiamente dicho, el artesano debe darle la tensión necesaria, si lo tensa de más el tapete se deforma, se va cerrando y las siguientes pasadas se dificultan.

Dependiendo del acabado que se va dando en cada fragmento de la trama, se van creando "dibujos" en el tapete, evidentemente dibujos geométricos.

En estos tiempos un tapete de 2.50 x 3.50 debería tomarle dos días de trabajo, pero con sus actividades paralelas hoy invierte cuatro días. Mucha ayuda será si alguien le va elaborando el cadejo correspondiente. También, adicionalmente a los tapetes está desarrollando cojines.

Evidentemente la misma técnica se aplica para tejidos que van integrando hebras de diferentes colores, lo laborioso es ir combinando y cambiando los colores a utilizar.

Hasta donde sabe el señor Nolasco, y hasta donde sabe un servidor, no hay otro taller de tapetes de lana en el municipio. Sí los hay en otros municipios, pero cada cual con su estilo, se mercado y sus productos específicos. Aunque en general, en toda la región, el volumen de producción de esta artesanía ha disminuido por las razones ya comentadas.

No es raro que alguno de sus clientes muy específicos, en particular decoradores, le den instrucciones más bien vagas de lo que desean integrar en las casas que están decorando. Nunca resultan defraudados con la interpretación del sr. Nolasco. En alguna ocasión le pidieron un "camino" muy grande, digamos un tapete muy, muy largo. Cuando lo entregó le revelaron que iría, luego de varios intermediarios, como un regalo para la reina Isabel. También algunos de sus tapetes han sido en específico para las casas de cantantes o artistas famosos.

Don Benjamín nos permitió atestiguar como trabajaba en la pieza que tenía iniciada en ese momento, pese a la amabilidad con que nos platicó todo lo que aquí resumo, nada fue tan elocuente como sus manos deslizando hebras por el tejido, con una aparente facilidad, como si el acomodo estuviera predestinado desde siempre.

Agradezco a don Benjamín Nolasco su amabilidad para platicarnos de esta actividad y mostrarnos su taller y un fragmento de su actividad.

Esos minutos que me fascinaron están en el video siguiente.